目前,我国固体废弃物的储量、产量较大,废物堆置侵占大量土地,有害组分污染土壤、水体、大气严重危害人体健康,同时,固体废弃物处理存在无害化处理不足,资源化利用率偏低,产量在断增加等一系列问题。

为了减污降碳,加强固废危废的资源利用,我司研发了固体废弃物超高温连续裂解再生处理设备,在安全处置固废危废的同时实现资源化回收,兼具环保和循环经济减排属性,实现固废的减量化、稳定化、无害化、资源化处理。

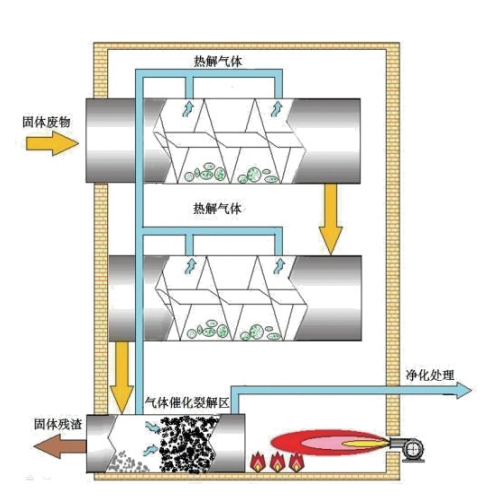

固体废弃物热解是利用固体废弃物中有机物的热不稳定性,在无氧条件下对其加热,使有机物产生热裂解,有机物根据其碳氢比例被裂解,形成利用价值较高的气相(热解气)和稳定的固体物质。而外热式超高温连续裂解再生工艺是将燃料高温燃烧技术与固体废弃物热解气化技术进行集成:物料在裂解炉内作缓慢直线移动,与加热系统提供的热源进行充分接触,炉内温度控制在700-1000度,在不同时段和温度段内,污泥中水分被气化,有机物裂解,转换为燃气和焦油气,其产生各种气体被引至气体净化回收系统进一步处理。

固废经超高温连续裂解再生处理设备处理后,可实现固废减量化、稳定化、无害化、资源化。

(一)减量化:有机物减量80%以上。

(二)无害化:从根本上解决固体废弃物中重金属问题,危险废弃物指标检测结果—无(低于最低可检出值)。

(三)资源化:热解过程为高温还原再生过程,针对不同的处理原料有不同的资源化效果。

1、有机固废(油泥、垃圾、塑料等有机物含量高的固废)

有机物发生热化学反应分解为以甲烷、氢气、一氧化碳、二氧化碳等为主的可燃气体,可以作为燃料使用,具有较高的资源化效果。

2、含重金属的固废(电镀污泥、铁泥等)

经热解后金属元素以单质和低价态形式富集在固体残留物中,通过后续处理实现残渣的资源化利用。

3、废活性炭

废活性炭经热解炉高温无氧热解后,将活性炭表面和空隙里的有机物和游离炭进行高温热分解,进而从活性炭内消除。经过再生的活性炭亚甲基蓝值恢复率高,基本恢复到新炭水平的90%以上,炭损低≤5%。

(四)稳定化:安全稳定运行。

SWP-14型固体废弃物超高温连续裂解再生处理设备为我公司自主研发的专利产品,历时10年,已有五代产品,其在工业固废(尤其是铁泥、油泥等危废)以及生活固废处理等行业领域内独树一帜,实现固废的“四化”处理(即减量化、无害化、稳定化、资源化)。

现阶段固体废弃物超高温连续裂解再生处理设备已经在几个项目上连续稳定运行。

针对不同行业(类型)的固废特点进行设备进出料系统优化,进一步加强设备的原料适用性。

可在工业污泥处理、油泥处理、生活垃圾处理、市政污泥处理、活性炭活化再生处理工程中应用。

1、百合花集团股份有限公司危废处置项目;

2、江苏滨海沿海化工园区污水处理厂污泥处置项目;

3、江苏南通如东化工园区污水处理厂20t/天污泥减量化工程。

产业化

目前,市面上比较成熟的固废危废处理技术与设备为水泥窑协同处理、填埋、回转窑焚烧等。近年来,热解作为焚烧的替代技术越来越受到各方的关注。热解是一项绿色、没有二次污染的热处置技术,具有二噁英产生,副产物少;可实现固废减量化、无害化、资源化;高能量利用率,低能量损失等优势。

处置方式 | 优点 | 缺点 |

填埋 | 投资少,设备需要少 | 稳定性差,易污染地下水和空气,占地面积大 |

水泥窑协同处理 | 温度高,有害成分彻底分解,重金属等固熔在水泥熟料的晶格中,无二次污染 | 水泥供给过剩的区域、靠近居民区、水源地的区域不适用,同时对处理规模有所要求 |

焚烧 | 占地小、处理快速、处理量大 | 投资大,运行维护费用高;烟气处理复杂,需脱硫、脱氯,产生二噁英和呋喃等剧毒物质 |

高温热裂解(SWP-14) | 占地小,无二噁英和呋喃等产生;回收可再生能源;固体残渣少;烟气量小、污染物种类少,无需脱硫、脱氯、急冷 | 技术要求高、材质要求严苛、投资略高 |

基于热解原理及焚烧产生二噁英等二次污染的问题,我公司开发了固体废弃物超高温连续裂解再生技术及成套设备。实现固废的“四化”(减量化、无害化、稳定化、资源化)处理。

1、无二噁英产生,副产物少

相对于焚烧,热解无二噁英产生:

(1)严密的进出料密封系统保证热解过程是在无氧状态下进行。

(2)热解温度控制在1000℃左右,保证二噁英前驱物多氯联苯(PCB)彻底分解。

(3)固废热解后,重金属被固化在残渣中,产生的热解燃气经过净化(除灰、除焦油、除水)后不含触媒物质(主要为重金属,特别是铜等),回烧不会产生二噁英。

2、高能量利用率,低能量损失

(1)热解过程产生大量的可燃气,可回烧补充热源,实现高能量利用率。

(2)离开系统的能量主要是烟气的排放,烟气预热燃烧用空气后再排放,实现低能量损失。

3、烟气量小、污染物种类少,无需脱硫、脱氨、急冷处理设备

热解燃气为高温还原环境下产生,无二氧化硫、氮氧化物产生,热解燃气经过净化(含有脱硫脱氨工艺)后回烧,产生的烟气量小且污染物种类少,无需脱硫脱硝脱氯急冷等措施,处理成本低。

1、先进的炉型结构设计,耐1000℃高温耐腐蚀。

2、完善的温控系统,针对不同原料采用不同的热解温度。

3、综合处理成本低,投资回收期2-3年。

4、完善的安控系统,保证设备安全运行。

(1)热解炉设置防爆器,在压力升高时可将燃气排放至烟囱中,确保安全。

(2)进料采用氮气保护,实时监测炉内氧气及一氧化碳浓度,联动控制,保证炉内运行安全。

(3)裂解控制系统中设置安全联动装置,在出现局部堵塞危险时可实现联锁式紧急停车。

(4)德国krom燃控系统,控制器对各个区域烧嘴进行单独控制,保证炉内各区域温度均匀并保持安全运行温度。

5、完善的自控系统,实现设备实时监控

(1)热解炉可实现全自动启动、停机、实时监测、故障报警,减少运行人员数量。

(2)物料输送速度变频可调,人机控制界面输入输出物料输送速度,实现对输送装置电机全频率范围无极调速。

(3)当设备出现故障或人员误操作时发出报警,并以文字指导操作人员进行故障处理。

七、联系方式

北京化工大学国家大学科技园

邮编:100089

电话:010-68447200

传真:010-68447210

2025-12-18

2025-12-18 (10)

(10)