在高性能复合材料领域,碳纤维增强材料(CFRP)因其卓越的力学性能和显著的轻量化效果,在推动各类重点装备轻量化和尖端化进程中发挥着举足轻重的作用。缠绕成型工艺,作为CFRP制造的关键技术,通过精确控制纤维路径和树脂分布,是实现结构功能一体化的核心技术。缠绕成型可分为干法缠绕和湿法缠绕,其中干法缠绕成型技术,以其高效、环保和精确的质量控制,在高性能应用领域如航空航天工业中占据着不可替代的地位。相比之下,湿法缠绕成型技术以其较低的生产成本和适应性,在一般工业领域中得到了广泛应用。为了进一步提升缠绕成型工艺的自动化、精密化和智能化水平,集成先进的控制技术、传感技术和机器人技术显得尤为关键。这些技术的融合,不仅能够提高CFRP制品的性能稳定性和一致性,还能显著提升生产效率并降低成本。同时,高性能树脂基体的制备与改性也是提升CFRP性能的关键因素。随着材料科学、加工技术及自动化水平的不断进步,缠绕成型技术有望在未来的工业应用中展现更大的潜力,为装备的轻量化和尖端化做出更加显著的贡献。

(一)尖端领域,如固体发动机壳体、导弹发射筒、鱼雷发射管、姿控系统部件、

雷达罩、发动机机匣、燃料储箱、核元素分离轴等,以及卫星结构、返回舱和空间系统的压力容器等。

(二)汽车领域,如储氢气瓶、车身、底盘、高速永磁电机转子。

(三)体育休闲产品,如钓鱼竿、自行车、高尔夫球杆等。

(四)化工与环保领域,如各类管道、贮罐、压力容器等。

(五)油田开采领域,如井下工具和管道,以承受极端的地下环境和高压的容器。

(六)医疗器械领域,如氧气瓶、氧气罐、医用高速离心机转子及整体结构。

(一)技术优势

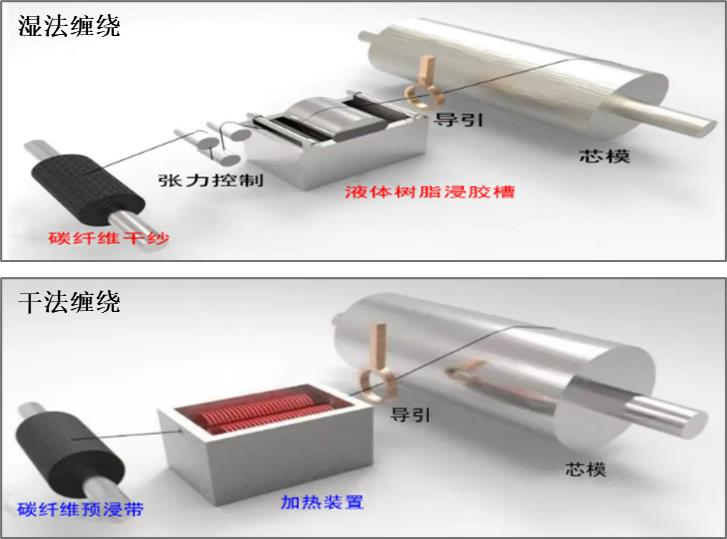

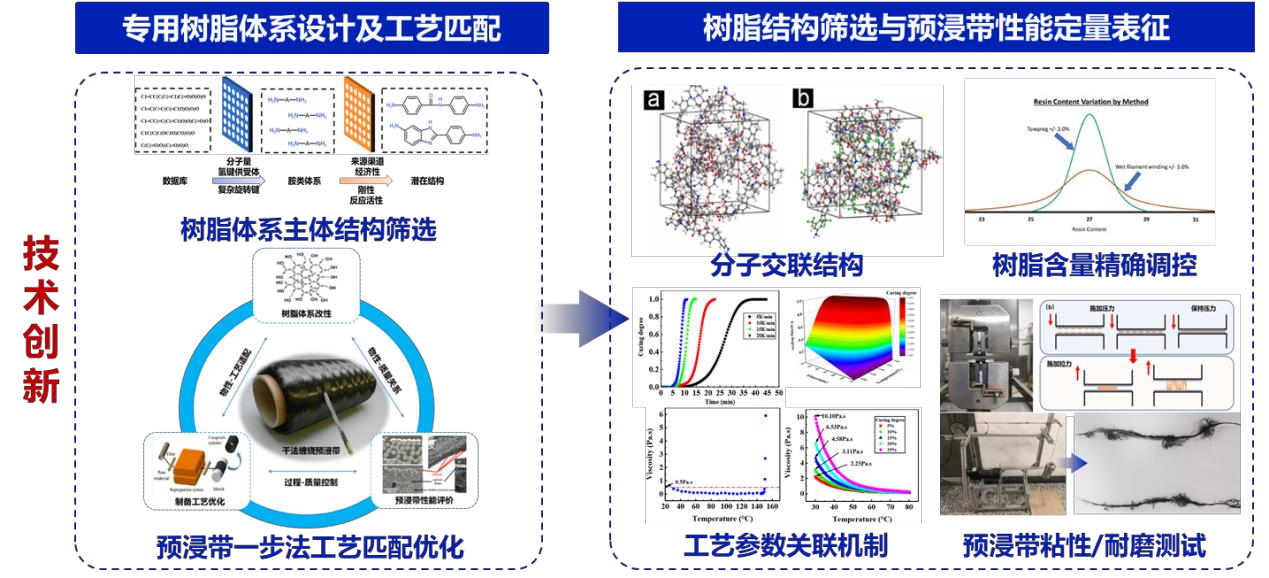

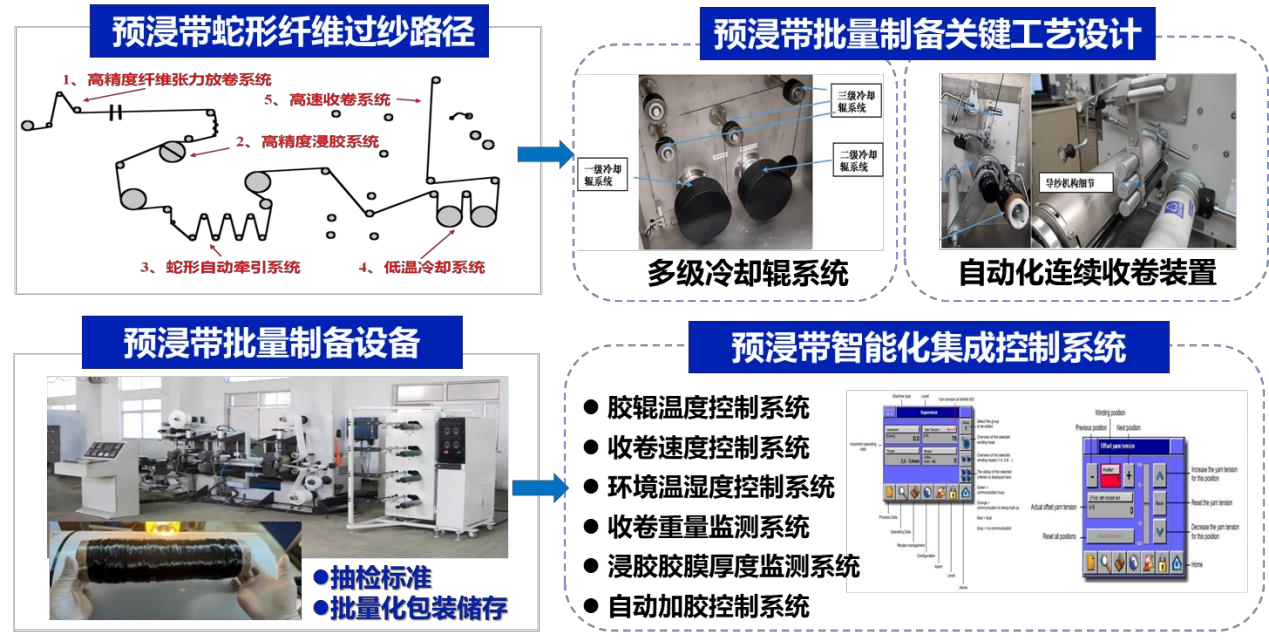

湿法缠绕是指将纤维集束(纱式带)浸胶后,在张力控制下直接缠绕到芯模上的工艺技术,具有成本低、气密性好、纤维排列平行度高和纤维磨损率低的有点,是缠绕技术中应用最普遍的技术。然而,流胶效应、滑纱和精度低等问题,已经无法满足我国对先进装备更新换代的性能需求。预浸带干法缠绕成型工艺技术具备解决此类问题的技术优势,将预浸胶处理的预浸带加热软化至粘流态后缠绕到芯模上,在缠绕张力的压实作用下层合粘结,可明显改善浸胶均匀性和成型精度,提高壳体成型质量。国际上已使用树脂比例变动较小、品质稳定性较高的碳纤维/环氧树脂预浸带干法缠绕技术制备复合材料压力容器,可使容器制造效率提升30%,树脂含量降低20%,排线精度提高30%,缺陷总面积降低40%,结构性能提高20%-30%,且适用于高速缠绕并批量生产,有利于形成产业化规模。本技术可以突破湿法缠绕树脂体系的耐温极限,解决湿法缠绕制品质量波动大的工艺问题,大幅降低成型效率和提高施工现场整洁度,是未来复合材料缠绕成型技术发展的必然趋势。

(二)指标先进性

本技术方案中所涉及的树脂和复合材料性能指标均达到国内先进水平,具体如下:

(三)技术成熟度

本技术方案中的关键功能或性能已经在实验室环境下通过实验得到验证,其中湿法缠绕技术达成熟度8级以上,干法缠绕技术达成熟度6级以上。

根据《2023年全球碳纤维复合材料市场报告》提供的数据,2023年树脂基碳纤维复合材料的销售收入达到229.6亿美元,主要集中于航空航天军工、体育休闲、碳碳复材及压力容器等领域,按照成型方式分,缠绕和拉挤总占比32.0%。

按照缠绕、拉挤成型各占50%,且干湿法各占50%的比例粗略计算,未来缠绕成型工艺技术全球销售收入为229.6*32.0%*0.5*0.5=133亿元,经济效益显著。本团队提出的碳纤维复合材料高精度先进缠绕关键技术及应用为实现湿法/干法缠绕基础材料-关键工艺-设计软件与缠绕装备国产化和干法缠绕成型工艺及基础材料的自主创新提供有力支撑。同时,形成湿法/干法缠绕技术相关专利及高水平论文,培养硕博人才,推动碳纤维复合材料缠绕技术的创新迭代,带动新能源汽车、碳纤维及氢能等产业链协同发展,助力提早实现“碳中和”、“碳达峰”战略目标。

六、联系方式

北京化工大学国家大学科技园

邮编:100089

电话:010-68447200

传真:010-68447210

2025-12-18

2025-12-18 (10)

(10)