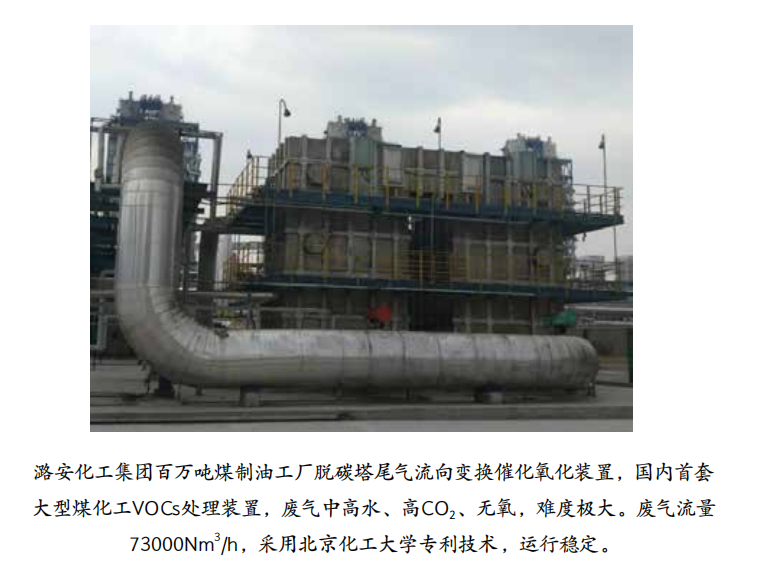

挥发性有机物 (VOCs)主要来源于石油化工、煤化工、医药农药等行业有组织工艺废气、无组织排放废气及装车油气等,具有浓度低、风量大、波动强的特点,开发了流向变换催化氧化技术,将原料气预热、氧化反应和热回收集成到一个反应器内,简化了流程,热回收效率高,即使反应气体在低至200mg/m3的极低浓度下也可以自热操作。

对于有毒有害化工废水,开发了臭氧多相催化氧化技术,研制了第三代高性能、低溶出的纳米活性炭基催化剂,在焦化、制药、化工等行业得到应用。

对丙烯腈装置相关的含氰废气,开发了选择性催化氧化技术,可以将丙烯腈废气直接氧化成氮气,不需要先氧化成NOx,再进行SCR还原,极大降低了投资和运行成本。通过多段式反应器设计,可同时实现丙烯腈尾气排放小于0.5mg/m3和NOx排放小于50mg/m3的要求。

对丙烯腈装置废水,开发了抗冲击性强的电催化氧化技术,可稳定实现含氰化合物排放小于0.5mg/L的要求。

(一)石化生产装置工艺有机废气和装车油气;

(二)化工车间无组织排放尾气;

(三)污水处理站臭气;

(四)有毒有害化工废水;

(五)含氰废气;

(六)含氰废水。

三、技术特点

(一)技术优势

所开发的有机污染物催化氧化技术涵盖了化工相关行业的低浓度废气、有毒有害废水和特殊的含氰污染物,设备集成度高、能耗低,是国内领先的技术提供者。

(二)指标先进性

有机废气去除率大于98%,自热浓度低至200mg/m3;有毒有害废水COD去除率大于60%,催化剂寿命长;含氰废气排放标准可稳定达到0.5mg/m3;含氰废水排放标准可稳定达到0.5mg/L。

(三)技术成熟度

技术已经在中国石油、中煤集团、潞安集团、盛虹集团、恒源石化等大型企业的废气、废水处理装置上应用了数十套,可以实现达标稳定运行。

运行的有机污染物处理站装置每年减排VOCs 473.52吨、二氧化碳10.4万吨,年节省燃料费用和排污费1009.49万元,节省燃料费用和排污费2547.99万元,节能减排效果显著。

五、技术成果、关键设备或应用装置等代表性图片

六、联系方式

北京化工大学国家大学科技园

邮编:100089

电话:010-68447200

传真:010-68447210

2025-12-18

2025-12-18 (10)

(10)