完成单位:北京化工大学

成果简介:基于人工智能的化工园区关键建筑及设备安全检测与运维

一、方案简介产品/技术/方案简介

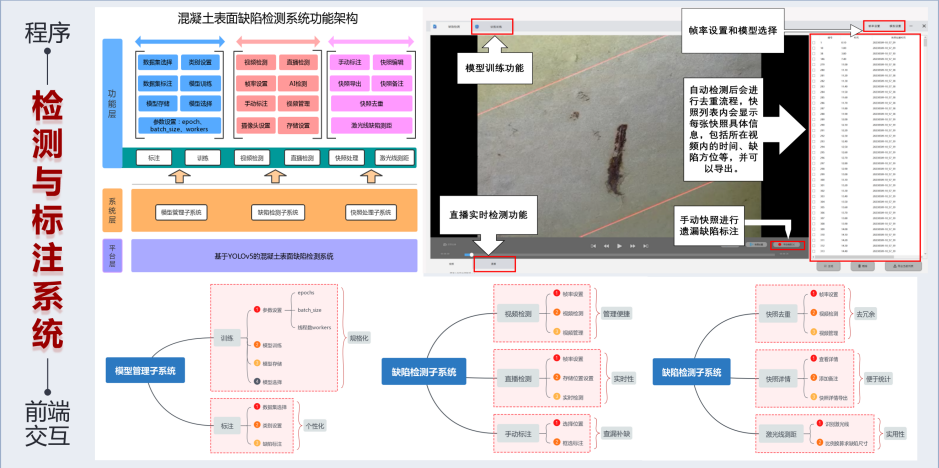

本方案针对化工园区关键建筑(如防爆厂房、管廊支架)及设备(如储罐、反应釜、压力容器)在复杂环境下面临的裂缝、锈蚀、焊缝开裂等安全隐患,提出“数据-算法-平台”三位一体的智能安全检测与运维解决方案。通过GAN与扩散模型生成高保真缺陷样本,解决小数据集训练难题;基于改进的多尺度YOLO网络实现20余类缺陷的精准识别(精度>95%);结合激光线测距算法实现毫米级缺陷尺寸测量;开发集成无代码训练、实时视频检测与无人机巡检的一体化平台,支持缺陷自动分类、风险热力图生成与维修优先级推荐。该技术可覆盖新建园区验收、老旧设施定期评估、事故后应急检测等场景,通过预防性维护大幅降低重建成本,体现智能检测对化工基础设施全生命周期管理的价值及化工安全场景的技术闭环(检测-分析-决策),推动化工行业从“经验运维”向“AI驱动”转型。本方案也可以应用到有危险源的各类工业园区场景。总体功能架构如图1所示。

图1 总体功能架构

指标类别 | 具体指标 | 实测数据 |

检测性能 | 缺陷分类精度(20类) | 96.2% |

小目标(<2mm)检出率 | 91.7% | |

数据处理 | 小数据集扩增倍数 | 5倍(FID=12.3) |

效率与成本 | 单栋建筑全表面检测时间(无人机) | ≤10分钟 |

人工巡检成本降低率 | 80% | |

量化精度 | 缺陷尺寸测量误差 | <2mm |

表1 形成的技术具体指标

产品技术已在石化储罐、高危管道、化工生产用混凝土建筑缺陷监测等场景成功应用,覆盖新建园区验收、老旧设施评估及事故应急检测全流程。以“AI+多模态数据融合”技术体系为核心,通过无人机巡检、激光测距、无代码决策平台等模块协同,实现化工设备全生命周期安全监测与智能运维闭环。实际应用案例如图3所示:

图2 基于人工智能的化工园区关键建筑及设备安全检测与运维技术应用案例

基于人工智能的化工园区关键建筑及设备安全检测与运维技术已在石化储罐、高危管道、化工生产用混凝土建筑缺陷监测等场景实现规模化应用,覆盖新建园区验收、老旧设施定期评估及事故应急检测全流程,展现出显著的行业赋能潜力。该技术通过高精度缺陷识别、毫米级尺寸量化及无代码决策平台,大幅降低人工巡检成本和事故发生率,并提升维护响应时效至秒级,助力企业实现设备全生命周期管理优化与ESG战略协同。从行业扩展看,技术可延伸至核电安全壳裂缝监测、危化品仓库腐蚀诊断及城市燃气管道泄漏预警等场景,适配化工、能源、制药等多领域需求。随着多模态数据融合与数字孪生技术的迭代升级,将进一步实现“表观+内部”一体化诊断与预防性维护策略优化,推动化工行业从“经验运维”向“AI驱动”跨越式转型,重构化工安全智能管控范式。

合作意向:技术转让、合作实施转化

联系人:北京化工大学国家大学科技园

2025-12-18

2025-12-18 (10)

(10)